什么是自动化?自动化可以做什么?

自动化涵盖许多地方,如交通、能源、电信、制造、国防、设施等许多层面,资通 ciMes 制造执行系统自动化系列文章,将以制造端角度提供一些以 MES 系统到设备之间工厂自动化的说明与建议,例如:工厂要导入自动化之前有哪些需要评估?一般导入的验证测试程序?

什么是自动化?

一般定义“自动化”是以电子、机械等装置取代部分或全部人工作业、提升人员制造能力、防止人员进行危险作业,藉由监控与控制一系列的步骤并提供产品或服务,因而制造设备本身或是环境监控也属于工厂自动化的一环。

近几年因工业 4.0 或是智慧制造等议题,使得自动化议题也变得火热,自动化可以是智慧制造的一环,但自动化不等于智慧制造,例如:古埃及工程师即透过浮力做出第一颗控制器,智慧制造还须结合物联网、大数据、AI 等技术才具备智慧的元素。自动化在重複性高、动作单纯、危险性高的生产行为,产生的效益较高,也可理解为少样多量的生产模式比较适合自动化,多样少量并非不适合,只是自动化的可靠度与成本可能是个难题。

自动化可以做到无人产线

举例而言,产线人员每日的任务就是上下料数百次,不须进行任何机台调校或是工件量测,此时可以机械手臂取代上下料人员,“机台加上机械手臂”就自成了一个自动化制造单元,一旦工厂自动化制造单元一多,接著面临到的问题就会是,需要帮此制造单元补料令其稼动维持满档,就会需要有补料人员,因此可以考虑建置自动化物流系统进行补料,如输送带、OHT(Overhead Hoist Transfer,空中单轨无人搬运车)、AGV(Automated Guided Vehicle,无人搬运车)等,再延伸到库房进出料,则可以开始考虑建置 ASRS(Automated Storage and Retrieval System,自动仓储系统)。

所以进行自动化的过程,会逐渐看到人员的减少,如果人反而变多,可能要好好计算效益,也许效益本身是负值。因此,导入自动化前的评估虽会衍生出额外成本,但往往是自动化最重要的成败关键。

?

怎么开始自动化,第一步建议怎么做?

导入自动化前,需先确认导入的目的。例如人工取得困难与降低人力成本就是两个不同的目的,前者为刚性需求,后者须进一步分析投资报酬率,例如新购的自动化设备会有维修成本与折旧摊提,停机造成产能损失,自动化程度高的产线须要增加 CIM(Computer-Integrated Manufacturing;电脑整合制造)工程师维持运作,如目的只是为了减少一两个作业员的人力成本,可能不是个好主意。除前述之外,常见的目的还有增加产量、改善品质、避免危险与高负荷的人工作业、行销广告等。

再来就是自动化的规模,这与投入的成本与后续维护的複杂度息息相关,甚至呈指数成长。例如从设备状态监控、设备 EDC(Electronic Data Collection;电子资料收集)、自动化制造单元、自动线,一直到自动化工厂。这些前提的基础是设备之间具备串联能力;或是另外施工将设备讯号接出,但依设备商或设备特性会有一定限制。

建议先从简易又能带来前期效益的做起,循序渐进的改造整个工厂,避免一次投入过多、规模过大却难以回收或维护,毕竟人机料法环与原本的不同,要接手营运会衍生不少新问题要处理。

就经验来看,将工单信息与设备信息进行整合,或者建立一个自动化制造单元,成效较高;前者将资讯整合节省人工输入资料与提升资料正确性,导入时程也较短,后者用于量产型产品效果较佳,待使用者对自动化有信心后再逐步更换其他工作站。

评估事项:

从自动化制造单元到自动化工厂,前期的评估规划作业相当的重要,却容易被忽略,複杂的制造单元或自动线,可寻找 3D 制造模拟的厂商规划 Layout 与自动化流程,例如规划一隻机器手臂对 N 个机台的制造单元,自动化设备与周边硬体的摆放,检查设备移动中是否会产生干涉(碰撞),自动化模拟并调整出最大的产能或最高的稼动率,以及最适合的数量 N。

另一个值得注意的是,若硬体建置后才变更 Layout,衍生的重新安装、调教、测试的成本往往相当昂贵,百万以上的代价屡见不鲜。所以,此阶段的规划著重于可行性、效益最大化的评估,而另外需注意的是单一工作站产能变大,可能会因此造成过多的在制品而只好关机停线,反而无法发挥出最大的价值。

机械手臂

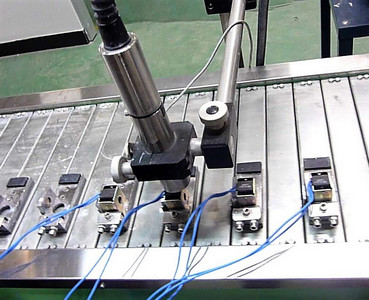

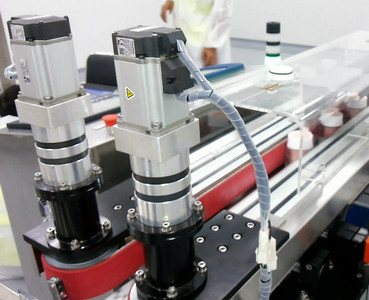

机械手臂应是大多数人对自动化的第一印象,也是众多设备中少数的主动性设备,加工设备大多都是处于被动,因而制造单元中的机械手臂控制了多数的物流作业,对于小型工件且制造速度快的制程多搭配四轴手臂,大型且移动较複杂的则以六轴居多,视情况可加装俗称第七轴的走行轴。

相对于量测或加工,较简易的是进行设备上下料,而目前已有大厂的机械手臂搭配 AOI(Automated Optical Inspection;自动光学检查),可减少累积误差造成的座标定位问题,并根据 AOI 判断取放工件的位置,也可透过 AOI 进行工件尺寸的量测。量测或加工的难度相较之下就高出很多,例如抛光、研磨、焊接等作业,各大机械手臂品牌的强项就各有不同,也因工件形状的複杂与精度要求影响成败。近十年来机械手臂售价已较早年降低不少,甚至接近 50%,对于有意导入自动化的公司也是诱因之一。

系统整合

系统整合也是整体评估重要的一环,主角其实是工件本身,系统帮助工件带出制造信息去完成整段加工流程,关键就在于工件身份的辨识。当工件进入到制造单元时,透过工件或载具上的条码或 RFID(Radio Frequency Identification;无线射频辨识)以感测器辨识身分,与 MES 取得相对应的制程配方 ID(Recipe)、派工(Dispatching)资讯、EDC 等等,ID 合法的工件进行加工并收集资讯回报 MES,如进出站时间、EDC、使用的设备等,非法的则移至排出口。

至于要进行弹性制造,则少不了上下位系统整合,一方面须要依工件更换设备上的配方,另一方面需搭配弹性夹治具、自动换爪、自动换模系统、自动刀仓,才可减少换线时间,硬体在这部分有时反而是最难的项目。

自动化导入后的维持与养护

机台智慧监测

导入自动化后会时常透过 SCADA(Supervisory Control and Data Acquisition;资料蒐集与监控)、EMS(Equipment Management System;设备监控系统)或电子看板等可视化软体监控设备状态和 OEE(Overall Equipment Effectiveness;整体设备效率),例如是否有设备发生异常停机?设备警报(Alarm)讯息?当有特定异常发生时,系统可透过警报系统通知工程师介入处理。

科学性预测保养

产线外可透过 OEE、警报历程、MTBF(Mean Time Between Failure;平均故障间隔)、MTTR(Mean Time To Repair;平均修复时间)等资讯进行可靠度工程的分析与改善,如能进一步做到预测保养(Predictive Maintenance),则可有效的减少非计画的停机(Unscheduled Downtime),但这需要结合资料分析以及领域专家进行深入的研究才有机会实现,一些顶尖的企业有蛮高的比例进行预测保养的研究计画并持续改善非计画停机。

规则化预防保养

不过预测保养较难实现,一般常见的仍是以定期、定时、计次方式制定 PM,例如日保养、月保养、年度保养等,这点与生产设备的日常维护相同,除了一些可能来自于国际标准规范,多是来自于设备商的建议或者产线经验制定。另外需纪录每次维修时更换的零件,日后才能针对各设备的各个零件统计生命週期,并制定新的保养计画。

由于自动化导入的花费不斐,导入后如果时常因异常停机或者频繁更换设备配件,会造成产能的损失以及较多的人力投入;设备监控或保养等都是协助人员提升设备产能,但最根本的还是设备本身的可靠度,所以公司内部须建立持续改善的可靠度工程计画,提升自我的设备维修能量,让自动化的效益提升到最高。